RCPとは

本ページを読むと、RCPという開発手法の概要、メリット、デメリット、使用タイミングについて理解することができます。

RCPの概要

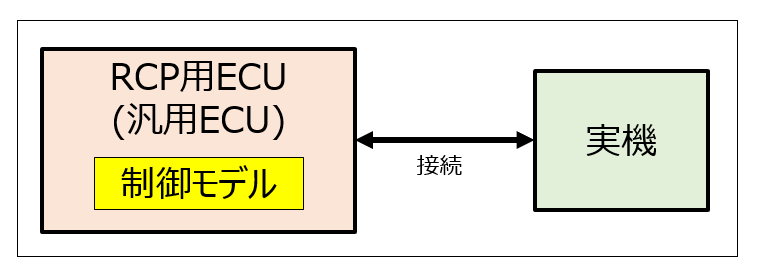

RCPとはRapid Control Prototypingの略で、量産ECU(値段を抑えるために機能・性能は最低限)に比べて極端にハイスペックなECU(汎用ECUと呼ばれます)と実機を接続して制御ロジックの動作確認を行うための開発手法です。汎用ECUには制御モデルが書き込まれます。

汎用ECUとしては、dSPACE社のMicroAutoBoxが有名です。

RCPのメリット

メリット① 制御モデルの動作確認が素早く行える

量産ソフトを作成する場合は、制御モデルから生成したコードに加えて会社ごとの周辺ソフト(ベースソフト、プラットフォーム、必須アプリ)と合わせてコンパイルが必要ですが、RCPでは制御モデルさえあれば汎用ECU用のコード生成が可能です。制御モデルが完成してからソフトを作成するまでの手間が少ないので、量産ソフトに比べて迅速な動作確認が可能です。

メリット② 信号計測(ロギング)の自由度が高く、デバッグに効果的

量産ソフトのECU内部信号をモニタリング・ロギングしようと思うと計測変数の個数がかなり限られます。複雑な制御ロジック動作確認の場合、見たい信号を全て見ることが出来ないことがあります。汎用ECUの場合、かなりの信号数をモニタリング・ロギングすることが可能です。制御モデルの全入力信号と全出力信号をロギングするといった使用方法も可能であり、デバッグに効力を発揮します。

メリット③ プラントモデルでは現れない実機特有の挙動を踏まえて制御ロジックの検証が可能

RCPではMILS、HILSと異なり実機を使用するのでMILS、HILSでは現れてこない実機の応答遅れや信号の遅延、ノイズ、通信負荷などが存在する状況下で制御ロジックの妥当性を確認できます。

RCPのデメリット

デメリット① 高価な汎用ECUを購入しなければならない。

汎用ECUはとても効果です。費用対策効果を考えて導入を検討する必要があります。(開発が終われば別のプロジェクトで流用可能)

デメリット② 便利すぎるので量産ECUに戻したくなくなる

量産ECUに比べてハイスペックなRCPに慣れてしまうと、ロースペックな量産ECUのデバッグが不便に感じてしまいます。最後の最後に量産ECUにソフトを移そうとしたらメモリが足らなかった。。。などが起こりえます。そのような場合に備え、量産ECUへ移行するタイミングは前もって決めておいた方がよいと思います。

RCPの実施タイミング

実機が存在すればどの工程でもRCPは実施可能です。実装予定の制御モデルが全て完成してから実施してもよいですし、完成した機能から先行して確認を進める使い方もよいと思います。

おわりに

本ページではRCPについて解説を行いました。RCPを一言で表すと便利な汎用ECUを使って開発を効率化する手法です。便利すぎるが故に量産ECUに戻すタイミングを失わないように気を付けつつ使用しましょう。